English

English Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  שפה עברית

שפה עברית  Cymraeg

Cymraeg  Galego

Galego  Latviešu

Latviešu  icelandic

icelandic  ייִדיש

ייִדיש  беларускі

беларускі  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Malti

Malti  lugha ya Kiswahili

lugha ya Kiswahili  አማርኛ

አማርኛ  Bosanski

Bosanski  Frysk

Frysk  ភាសាខ្មែរ

ភាសាខ្មែរ  ქართული

ქართული  ગુજરાતી

ગુજરાતી  Hausa

Hausa  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  Corsa

Corsa  Kurdî

Kurdî  മലയാളം

മലയാളം  Maori

Maori  Монгол хэл

Монгол хэл  Hmong

Hmong  IsiXhosa

IsiXhosa  Zulu

Zulu  Punjabi

Punjabi  پښتو

پښتو  Chichewa

Chichewa  Samoa

Samoa  Sesotho

Sesotho  සිංහල

සිංහල  Gàidhlig

Gàidhlig  Cebuano

Cebuano  Somali

Somali  Тоҷикӣ

Тоҷикӣ  O'zbek

O'zbek  Hawaiian

Hawaiian  سنڌي

سنڌي  Shinra

Shinra  Հայերեն

Հայերեն  Igbo

Igbo  Sundanese

Sundanese  Lëtzebuergesch

Lëtzebuergesch  Malagasy

Malagasy  Yoruba

Yoruba  অসমীয়া

অসমীয়া  ଓଡିଆ

ଓଡିଆ  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Зачем использовать коксовое оборудование?

-

Зачем использовать коксовое оборудование?

-

Глубокий обзор: руководство по коксу и угольный бункер

-

Технические характеристики нашего коксового оборудования

-

Общие вопросы и ответы об оборудовании для коксования

-

Последние новости отрасли и обзор / Контакты

Как работает коксовое оборудование?

Коксовое оборудованиепредназначен для проведения карбонизации (коксования) угля — т.е. нагревания угля в среде с дефицитом кислорода для удаления летучих соединений с образованием твердого кокса. Этот процесс обычно включает в себя: предварительный нагрев, пиролиз, выделение газа, контролируемое охлаждение и обработку побочных продуктов, таких как угольный газ и смолы. Оборудование для коксования имеет механическую конструкцию, управление теплом, системы герметизации и погрузочно-разгрузочные работы, необходимые для безопасной, эффективной и непрерывной работы.

Почему коксовое оборудование имеет решающее значение в промышленных операциях?

-

Эффективность и контроль урожайности: Правильная конструкция позволяет оптимизировать выход кокса и извлечение газа/летучих веществ.

-

Стабильность и безопасность процесса: Надлежащие системы уплотнения, изоляции и управления снижают потери тепла, регулируют давление и обеспечивают безопасную эксплуатацию.

-

Контроль выбросов и соблюдение экологических требований: Современное коксохимическое оборудование включает в себя системы улавливания газов, удаления серы и пылеподавления.

-

Долговечность и время безотказной работы: Высококачественные материалы и дизайн сокращают время простоя при обслуживании, продлевают срок службы и обеспечивают стабильную работу.

Какие типы коксового оборудования существуют (и для чего они нужны)?

Примеры включают в себя:

-

Коксовые печи для побочных продуктов

-

Коксовые печи без рекуперации (утилизации тепла)

-

Установки коксования с псевдоожиженным слоем

-

Замедленное коксование (на нефтеперерабатывающих заводах, хотя концептуально связано)

Каждый тип предназначен для различного сырья, масштаба, обработки побочных продуктов и рабочих параметров.

Таким образом, при выборе оборудования для коксования промышленный покупатель должен учитывать свойства загружаемого угля, желаемую производительность, ограничения на выбросы, извлечение побочных продуктов и интеграцию с последующими процессами.

Глубокий обзор: руководство по коксу и угольный бункер

Руководство по кока-коле

Руководство по кока-коле, твердый богатый углеродом остаток карбонизации угля, является важным компонентом в металлургии, химии и энергетике. Его свойства (например, прочность, пористость, зольность, связанный углерод) определяют его применимость в доменных печах, литейном производстве, газификации и других системах.

Ключевые моменты:

-

Пористость и реакционная способность: Коксование создает пористую структуру, улучшая характеристики горения/восстановления.

-

Сила и размер: Хороший кокс должен противостоять истиранию и сохранять структуру при высоких нагрузках.

-

Восстановление газа: Летучие продукты (угольный газ, смола, аммиак, соединения серы) конденсируются и очищаются для повторного использования или продажи.

-

Интеграция: Кокс часто поступает в доменные печи, а газы подаются в тепловые системы или на химические заводы.

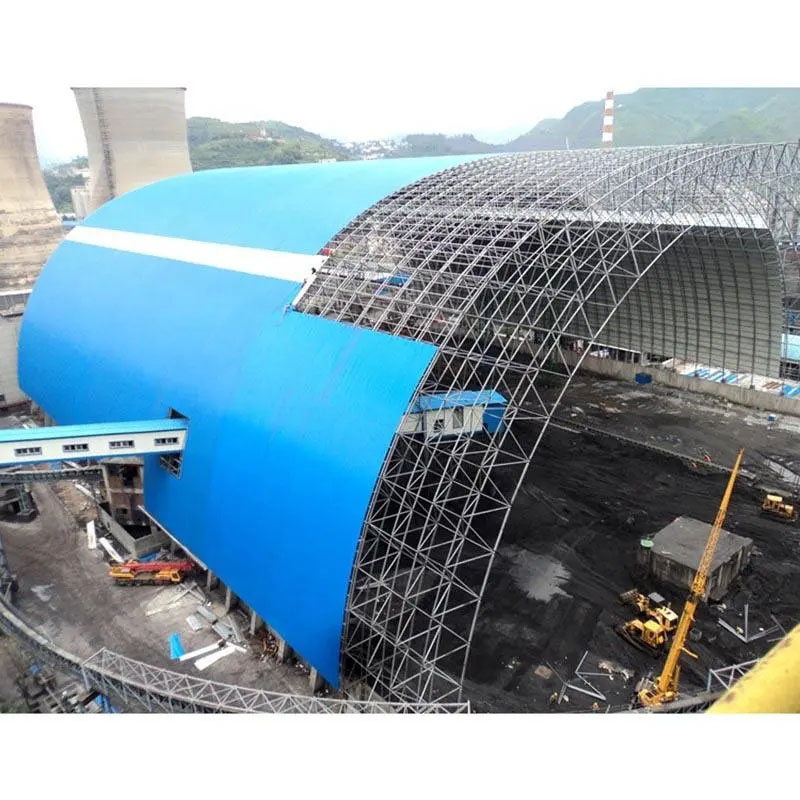

Угольный бункер (его роль и конструкция)

A угольный бункерявляется промежуточным хранилищем между системами подачи угля (дробилка/измельчитель/питатель) и коксовым оборудованием. Его конструкция и производительность имеют решающее значение, поскольку он смягчает колебания подачи корма, обеспечивает постоянную скорость подачи и защищает от засоров.

Важные конструктивные и функциональные факторы:

| Особенность | Объяснение/Важность |

|---|---|

| Емкость и объем | Должно быть достаточно угля для поддержания стабильной подачи во время перерывов или технического обслуживания. |

| Однородность корма | Конструкция обеспечивает равномерный поток (избегайте образования мостов и скоплений) в кормушках. |

| Структурная прочность | Должен выдерживать вес, динамические нагрузки и, возможно, температурные воздействия. |

| Герметизация и контроль инертного газа/пыли | Сводит к минимуму попадание кислорода, выбросы пыли и риски самовозгорания. |

| Механизм подачи | Для дозирования угля в систему коксования можно использовать вращающиеся питатели, вибрационные питатели или шнеки. |

| Мониторинг и датчики | Датчики уровня, датчики потока, датчики температуры для обнаружения скачков напряжения, засоров или горячих точек. |

Угольный бункер действует как буфер, сглаживая изменения на входе и защищая последующий процесс коксования от нарушений подачи.

Технические характеристики нашего коксового оборудования

Ниже представлена подробная информация о параметрах и характеристиках нашего коксового оборудования. Мы разбираем ключевые модули, чтобы показать профессиональную глубину.

A. Модули и функции основного оборудования

| Модуль/Компонент | Параметр / Спецификация | Типичное значение/диапазон | Цель / Примечания |

|---|---|---|---|

| Количество печей/камер | n | 20–100 (можно по индивидуальному заказу) | Определяет параллельную пропускную способность |

| Размеры камеры | Ширина × Высота × Глубина | например 0,6 м × 2,5 м × 15 м | В зависимости от мощности и типа угля |

| Диапазон температур нагрева | от 900 °С до 1300 °С | Зависит от типа угля | Зона пиролиза/карбонизации |

| Скорость нагрева | °С/час | 100 – 300 °С/ч | Контролирует кинетику летучего высвобождения |

| Время цикла коксования | h | 15 – 30 часов | Время полной карбонизации + охлаждения |

| Метод охлаждения | Закалка водой/инертным газом/сухая закалка | Настраиваемый | Влияет на качество кокса и выбросы |

| Система уплотнений | Колпаковое уплотнение, гидравлическое/механическое | — | Предотвратить попадание кислорода, утечку газа |

| Утилизация и очистка газа | Объем (Нм³/ч), удаление серы (ppm) | например 5000 Нм³/ч, ≤ 100 ppm SO₂ | Соответствовать экологическим нормам |

| Допуск на содержание золы | % | ≤ 10 % (в зависимости от угля) | Потребность в угольном питании |

| Размер подаваемого угля | мм | обычно < 50 мм | Чтобы обеспечить равномерный нагрев |

| Пропускная способность на камеру | тонна/день | например 200–500 т/сут. | Зависит от дизайна |

| Материал и подкладка | Кирпич огнеупорный, высококачественный сплав | — | Выдерживать высокие температуры и коррозию |

| Система управления | ПЛК/РСУ со SCADA | — | Автоматизация, сигнализация, регистрация данных |

| Интервал технического обслуживания | месяцы | например 12–24 месяца | Для огнеупоров, уплотнений, механических деталей |

B. Пример: образец спецификации для устройства среднего масштаба

Вот пример конфигурации:

| Параметр | Ценить |

|---|---|

| Общее количество камер | 30 |

| Размер камеры (Ш × В × Г) | 0,6 м × 2,5 м × 12 м |

| Время цикла | 24 часа |

| Температура нагрева | до 1200 °С |

| Пропускная способность на камеру | ~ 300 т/день |

| Общая пропускная способность | ~ 9 000 т/день |

| Метод охлаждения | Сухая закалка инертным газом |

| Восстановление газа | 8000 Нм³/ч, ≤ 80 ppm SO₂ |

| Система управления | РСУ с удаленным мониторингом |

| Ожидаемый срок службы огнеупора | > 2 года в расчетных условиях |

| Размер подачи угля | 0 – 40 мм |

| Макс. допуск на зольность | 8 % |

C. Интеграция и поддерживающие системы

-

Подготовка и дробление угля: Убедитесь, что подаваемый уголь имеет приемлемый размер.

-

Обработка и очистка газа: Системы удаления смолы, очистки серы, пылеотделения.

-

Рекуперация и повторное использование тепла: Теплообменники дымовых газов, системы парогенерации.

-

Контроль выбросов: Пылеуловители, скрубберы, снижение выбросов ЛОС.

-

Контрольно-измерительные приборы и мониторинг: Датчики температуры, давления, состава газа, расхода, уровня.

-

Системы безопасности: Сброс избыточного давления, продувка инертным газом, аварийное отключение.

Эти спецификации можно настраивать — мы проектируем для каждой площадки, типа угля, экологических ограничений и желаемой пропускной способности.

Общие вопросы и ответы об оборудовании для коксования (FAQ)

Вопрос: Какие свойства угля имеют решающее значение для хорошей эффективности коксования?

Ответ: Ключевые свойства угля включают содержание летучих веществ, зольность, содержание серы, влажность и распределение по размерам. Лучше всего подходят низкая зольность, умеренное содержание летучих веществ, низкое содержание серы и контролируемый размер. Они определяют качество кокса, выбросы и тепловую динамику.

Вопрос: Каков типичный срок эксплуатации системы коксового оборудования?

Ответ: При правильном обслуживании, обновлении огнеупоров, замене деталей и эксплуатации в пределах проектных параметров система коксования может надежно служить более 20 лет. Основные изнашиваемые детали (уплотнения, огнеупор) могут требовать периодического обслуживания.

Вопрос: Как осуществляется контроль выбросов на современных коксохимических заводах?

Ответ: Выбросы контролируются за счет рекуперации газа (улавливания летучих газов), очистки смолы/аммиака/серы, пылевых фильтров и герметизации инертным газом для предотвращения проникновения кислорода. Соблюдение местных экологических норм заложено в конструкцию.

Последние новости отрасли в форме вопросов и резюме / Контакты

Какие последние тенденции или новости влияют на сектор коксового оборудования?

-

Почему спрос на сталь и энергию стимулирует модернизацию коксохимических заводов?

Поскольку глобальный спрос на сталь и энергию растет, операторы ищут более эффективные системы коксования с низким уровнем выбросов, чтобы снизить затраты и соответствовать более строгим экологическим стандартам. -

Как регулирование выбросов углерода влияет на коксохимические заводы?

Ограничение выбросов и установление цен на выбросы углерода во многих юрисдикциях вынуждают операторов коксохимических заводов инвестировать в системы улавливания углерода, контроля ЛОС и системы рекуперации энергии. -

Какие инновации появляются в конструкции коксового оборудования?

Новые материалы (высокотемпературная керамика, современные сплавы), улучшенные системы управления (предупредительное обслуживание AI/ML) и модульные блоки для гибкого масштабирования набирают обороты.

Эти новости, оформленные в виде вопросов, соответствуют часто запрашиваемым информационным запросам в сфере промышленного оборудования и обрабатывающей промышленности.

Наше оборудование для коксования разработано с учетом строгих промышленных требований и сочетает в себе высокую производительность, контроль выбросов, длительный срок службы и гибкую настройку. Независимо от того, занимаетесь ли вы производством металлургического кокса, химической рекуперацией газов или комплексной выработкой электроэнергии, мы поставляем системы, созданные для повышения производительности.

Мы с гордостью поставляем под нашим Веревка, основанная на десятилетиях инженерного и отраслевого доверия. Для проектирования системы, ценообразования, консультаций или интеграции сайта,связаться с нами— мы поможем вам разработать оптимальное решение по коксованию с учетом ваших потребностей.